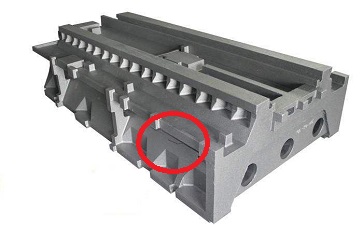

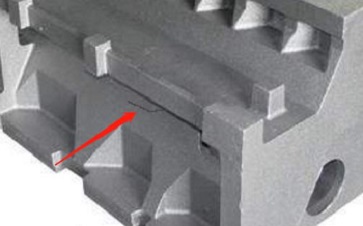

机床铸件在完成粗加工后或回火后会出现裂纹或断裂现象,这是在铸造过程中由于对金属铁液的配比不合理造成的,主要是碳含量及硅含量过低造成的。还有在回火去除内应力过程中由于出炉过急使机床铸件温度快速下降也会出现裂纹或断裂现象。

解决办法

1、解决裂纹或断裂这里铸件缺陷其实很简单,很多铸造厂家为了提高机床铸件的硬度及强度都会有意降低碳和硅等金属元素的含量,这样做其实是不合理的。要把各金属元素含量在铸造时进行合理配比就能保证机床铸件性能,不能因为每吨节约几百元成本而违规生产。

2、机床铸件在回火去除内应力时,有的时候为了提高工作效率,在铸件还没有达到出炉温度时提前出炉在很大程度上会影响铸件的性能及使铸件出现裂纹或断裂现象,所以一定要严格按照机床铸件回火操作规程进行回火处理,不能为了提高工作效率而违规操作。来确保机床铸件在回火过程中不能出现裂纹及断裂现象发生。

配料环节避免出现裂纹的有效方法

为了防止机床铸件出现裂纹现象可采用高碳当量的方法来预防,用HT250材质机床铸件举例说明:***为合理的化学成分是C=3.25%-3.35%、Si=1.85%-2.10%、Mn=0.8%-1.2%、P<0.12%、S=0.06%-0.10%, 这是河北华诺机械铸造有限公司长期生产机床铸件积累的经验。如果针对一些大型机床铸件为了保证铸件质量可以适当调整硅碳的比例,采用高碳低硅的配比方式能有效杜绝裂纹现象发生,合理的硅碳比例要控制在0.56%-0.61%范围内。

电 话:0317-8032222

传 真:0317-8038222

手 机:13833727299

邮 箱:bwg.c@163.com

地 址:河北省泊头市交河镇西338国道路北