灰铁铸件裂纹的形貌和特征

灰铁铸件裂纹是灰铁铸件在凝固结束或凝固后不久仍处于低强度和塑性状态的固体收缩引起的裂纹。灰铁铸件裂纹是灰铁铸件、可锻铸铁件和某些轻合金灰铁铸件产品生产生活中常见的铸造技术缺陷问题之一。灰铁铸件裂纹在晶界萌发并沿晶界扩展,其外形粗细不均,迂回而不规则。裂纹的外表呈氧化色,无金属光泽。灰铁铸件裂纹表面近似黑色,而铝合金则呈暗灰色。外裂纹肉眼可见,可依据外形和断口特征与冷裂辨别。

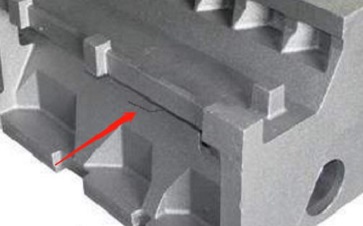

灰铁铸件裂纹又可分为外裂纹和内裂纹。在灰铁铸件外表能够看到的灰铁铸件裂纹称为外裂纹。外裂纹常产生在灰铁铸件的拐角处、截面厚度急剧变化处或部分疑固迟缓处、容易产生应力集中的中央。其特征是外表宽内部窄,呈撕裂状。有时断口会贯穿整个灰铁铸件断面。灰铁铸件裂纹的另一方面特征是裂纹沿晶粒边界条件分布。内裂纹普通发作在灰铁铸件内部,**凝固的部位裂纹外形很不规则,断面常伴有树枝晶,通常状况下,内裂纹不会延伸到灰铁铸件外表。

灰铁铸件裂纹形成的原因

铸件形成裂纹的理论原因和实际原因很多,但根本原因是铸件的凝固方式和凝固时期热应力和收缩应力。

液体金属浇入到铸型后,热量散失主要是通过型壁,所以,凝固总是从铸件表面开始。当凝固后期发展出现需要大量的结晶并搭接成完整的结构时,固态收缩活动开始产生。但此时结晶之间还存在一层尚未凝固舶液体金属薄膜(液膜),如果灰铁铸件收缩不受任何阻碍,那么结晶结构可以自由收缩,当结晶结构的收缩受到砂型或砂芯等的阻碍时,不能自由收缩就会产生拉应力。当拉应力超过其材料强度---时,结晶结构之间就会产生开裂。如果结晶结构被拉开的速度很慢,而且被拉开部分周围有足够的金属液及时流入拉裂处并补充,那么铸件不会产生灰铁铸件裂纹。相反,如果开裂处得不到金属液的补充,就会出现铸件裂纹。

由此可以看出,广泛的凝固温度范围,网络状或海绵糊状凝固模式***容易出现裂纹。随着凝固温度范围的变窄,热裂倾向变小,恒温凝固的共晶成分不容易形成热裂。灰铁铸件热裂形成于凝固时期,但并不意味着凝固时必然产生热裂。主要取决于凝固时期的热应力和收缩应力。灰铁铸件凝固区域固相晶粒结构中的热应力,易使铸件产生热裂或皮下热裂;外部阻碍因素造成的收缩应力,则是产生热裂的主要条件。处于凝固状态的灰铁铸件外壳,其线性收缩受到砂芯型砂铸件表面同砂型表面摩擦力等外部因素阻碍,外壳中就会有收缩应力(拉应力),铸件***薄点就成为收缩应力集中的地方,铸件容易在这些地方产生热裂。

灰铁铸件裂纹产生的原因体现在工艺和结构方面其中壁厚不均匀,内角太小;搭接部位分叉太多,外框肋板等阻碍铝正常收缩;浇冒口系统阻碍正常收缩,如浇冒口靠近箱带或浇冒口之间型砂强度很高,冒口太小或太大;线收缩率太大;铸铁中硫磷含量高;开箱落砂过早,冷却过快。

如何防止灰铁铸件裂纹发生

1.改善灰铁铸件结构

壁厚力求均匀,转角处应作出过渡圆角,减少应力集中现象。

2.提高合金材料的熔炼质量

熔融金属中的氧化物系夹杂物和气体的脱气处理。控制金属熔液中杂质的含量,采用合理的熔炼工艺,防止产生冷裂纹。

3、采用正确的铸造工艺措施

使灰铁铸件实现同时凝固不仅能够有利于有效防止灰铁铸件裂纹,也有助于防止冷裂纹。合理设置浇口位置和尺寸,使各部位冷却速度尽可能均匀,减少冷裂纹倾向。

浇铸后停留铸件在砂模中时间,使较厚和较薄在浇铸温度更均匀,减小它们之间的温度差,以减小热应力,从而降低冷开裂倾向。延长停留时间在铸模中,以免引起早产箱的内部应力大的灰铁铸件,冷开裂。

增加砂型和砂芯凝固后的倒退铸造,及早从压箱中取出铁,松动砂箱紧固装置,是防止灰铁铸件因收缩应力而冷裂的有效措施..大型生产灰铁铸件的砂型和砂芯,在浇注后可提前挖去部分型砂和芯砂,以减少因为它们对灰铁铸件的收缩产生阻力,促使提高灰铁铸件各部分之间均匀设计冷却。灰铁铸件在落砂、清理和搬运过程中,应避免碰撞、挤压,防止灰铁铸件产生冷裂纹。

4、时效热处理

大型灰铁铸件铸造应力时效热处理应进行,以避免在浇注冷裂纹过度残余应力。如果必要的话,切割冒口铸造或焊接后,也用于时效热处理

电 话:0317-8032222

传 真:0317-8038222

手 机:13833727299

邮 箱:bwg.c@163.com

地 址:河北省泊头市交河镇西338国道路北