球墨铸铁在铸造过程中通过球化和孕育处理方法,提高了本身的机械性能、可塑性、抗拉强度更高。基于这种物理性能在很多使用情况下代替了碳钢的使用。要想铸造出合格的球墨铸铁件就需要严格控制球墨铸铁的生产质量,避免因铸造缺陷影响其物理性能,在铸造过程中比较容易出现的问题分别是以下几种情况。

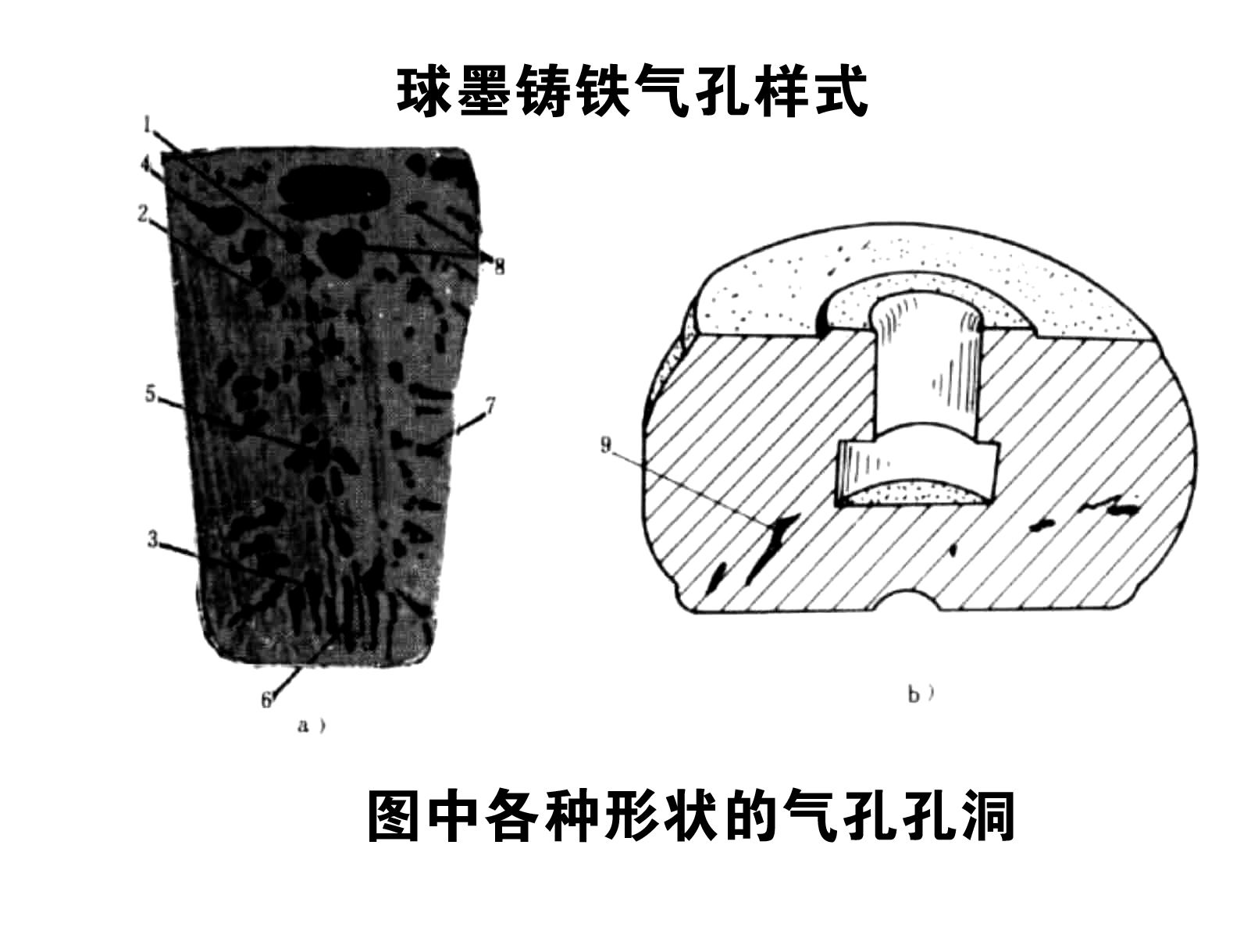

球墨铸铁常见缺陷(一)皮下气孔:

皮下气孔是在铸造完成后看表面很难发现,同常出现在加工过程中,特别是大型球墨铸铁件非常容易出现这种问题,气孔的形成原因主要与氢元素与一氧化碳有关。在铸造浇铸时型腔中铁液温度随浇道充满型腔,如果这个浇铸时间过长会使铁液温度差增大,导至氢与一氧化碳不能及时排出,封存在先一步凝固的表皮下就会形成大小不等的圆形或椭圆形气孔。

解决办法:一、提高铁液浇铸时温度。二、造型时合理设置浇道位置及尺寸大小,适量增加增大排气冒口,使铁液流动顺畅以便能够快速充满型腔。

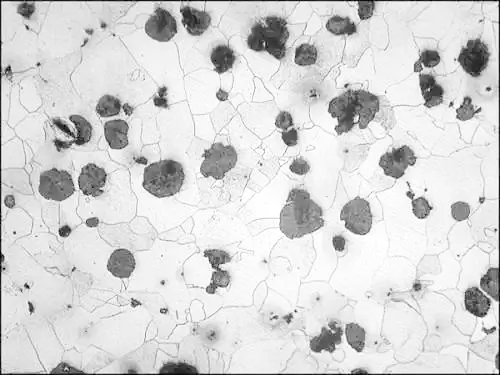

球墨铸铁常见缺陷(二)石墨漂浮:

在铸件铸造完成后,清除表面型砂时发现有大量石墨物质存在于铸件表面,这种现象就是石墨漂浮造成的。形成原因是铁液的冷却速度无法满足相关要求,导至大径石墨析出,并在铸件上部积聚,从而影响到铸件的物理使用性能。

解决办法:调整球墨铸铁中碳和硅的含量值,可降低石墨漂浮现象发生。再就是调整铁液冷却的时间和速度也能杜绝石墨漂浮现象。

球墨铸铁常见缺陷(三)缩松缩孔:

在进行浇铸时金属铁液快速充满型腔,由于共晶膨胀力相应增大,如果铸型强度不能满足要求,导至铸件整体外形增大(涨箱现象),这就造成正常冒口内液态金属无法对其进行正常补缩,导至缩松缩孔问题发生。通常问题会集中在壁厚交大的部位。

解决办法:提高铸型强度,合理增加压箱铁重量,合理设置补缩冒口尺寸及位置。

电 话:0317-8032222

传 真:0317-8038222

手 机:13833727299

邮 箱:bwg.c@163.com

地 址:河北省泊头市交河镇西338国道路北